在材料工業(yè)中,金屬材料磨損是材料工業(yè)發(fā)展的重大問(wèn)題,其關(guān)乎整個(gè)工業(yè)產(chǎn)品的質(zhì)量與經(jīng)濟(jì)效益����。對(duì)于企業(yè)而言最直接的損害:

1.破壞美觀,材料在磨損后會(huì)發(fā)生物體形變����,美觀度下降;

2.加速材料的腐蝕����,磨損后殘留的碎屑如若不及時(shí)清除會(huì)與金屬發(fā)生化學(xué)反應(yīng)加速腐蝕;

3.影響成品的質(zhì)量(尺寸精度�����、表面質(zhì)量)���;

4.影響設(shè)備成品的使用壽命和降低可靠性;

5.摩擦消耗全球1/3的一次性能源���,80%的機(jī)械零件因磨損而失效�����。

磨損是由于表面相對(duì)運(yùn)動(dòng)而使物體工作表面的物質(zhì)連續(xù)����、有規(guī)律的損失的現(xiàn)象。產(chǎn)生磨損的根本原因在于, 受摩擦負(fù)荷作用的物件與摩擦系統(tǒng)中其它要素之間發(fā)生了相互作用的結(jié)果�����。

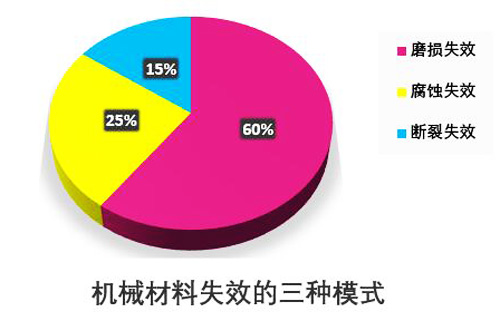

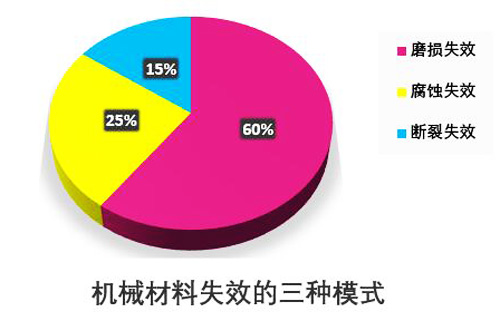

至于出現(xiàn)什么樣的相互作用, 則取決于負(fù)荷集和所有參與磨損過(guò)程的各個(gè)要素的性質(zhì)��。磨損是材料和設(shè)備破壞性失效的三種主要方式之一�����,其占據(jù)總百分比的60%����。

圖1:機(jī)械材料失效的三種模式

金屬材料常見(jiàn)磨損形式有以下五種:

1. 粘著磨損

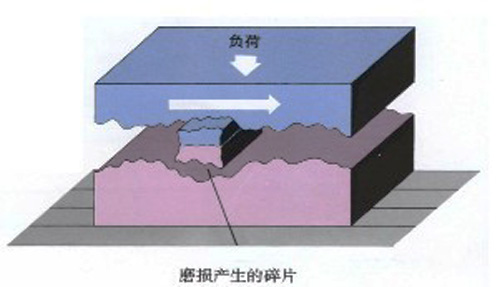

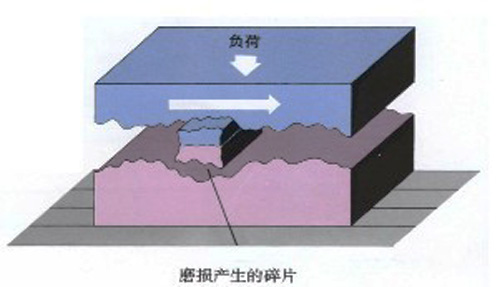

又稱為咬合磨損,是指滑動(dòng)摩擦?xí)r摩擦副接觸面局部發(fā)生金屬粘著����,在隨后相對(duì)滑動(dòng)中粘著處被破壞,有金屬屑粒從零件表面被拉拽下來(lái)或零部件表面被擦傷的一種磨損形式���。

圖2:磨損產(chǎn)品的碎片

金屬表面特點(diǎn)是:金屬表面常粘附一層很薄的轉(zhuǎn)移膜伴有化學(xué)成分變化�。

2 . 磨料磨損

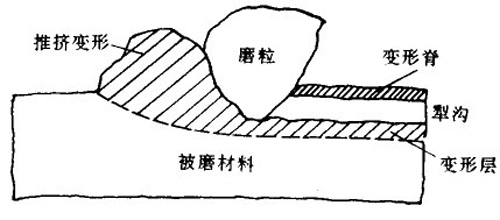

由硬質(zhì)物體或顆粒的切削或刮擦作用引起表面材料脫落的現(xiàn)象。磨料磨損可分為鑿削式�、高應(yīng)力碾碎式和低應(yīng)力擦傷式3 種形式。

由于硬質(zhì)物體或顆??赡苁侵虚g物質(zhì), 或者是摩擦副本身, 切削或刮擦作用在單一摩擦行程中就能發(fā)生, 因此磨損量往往是很高的, 在工業(yè)中最常見(jiàn)。機(jī)械零件大約有50%是由于磨料磨損而損壞的���。

磨料磨損的形貌特征:摩擦面上有明顯犁皺形成的溝槽�����。

圖3:磨粒推擠材料模型

圖4:微觀犁溝

3 . 疲勞磨損

兩接觸面作滾動(dòng)或滾動(dòng)滑動(dòng)復(fù)合摩擦?xí)r, 在交變接觸壓應(yīng)力作用下使材料表面疲勞斷裂而形成點(diǎn)蝕或剝落的現(xiàn)象����。由于接觸壓應(yīng)力的大小是隨時(shí)間或位置的不同而不斷改變的, 所以在很多磨損過(guò)程中都伴隨有表面疲勞磨損��。

齒輪副����、凸輪副、滾動(dòng)軸承�、鋼軌與輪箍等都能產(chǎn)生表面疲勞磨損。

形貌特征:表現(xiàn)為裂紋的漸漸形成和擴(kuò)展����、表面顆粒脫落、留下麻點(diǎn)和孔穴���。

4 . 腐蝕磨損

在摩擦過(guò)程中, 金屬同時(shí)與周圍介質(zhì)發(fā)生化學(xué)或電化學(xué)反應(yīng), 產(chǎn)生物質(zhì)損失的現(xiàn)象����。由于介質(zhì)的性質(zhì)�、介質(zhì)作用在摩擦面上的狀態(tài), 以及摩擦材料性能的不同, 腐蝕磨損出現(xiàn)的狀態(tài)也不同。

形貌特征:表面沖蝕坑(魚(yú)鱗狀)和短程溝槽變形層有微小裂紋�����。

圖5:金屬表面沖蝕形貌特征

5 . 微動(dòng)磨損

在兩個(gè)相互接觸的金屬表面間伴有小振幅的振動(dòng)作用, 由于零件的振動(dòng)和周期性變形, 使表面的氧化膜破裂, 材料發(fā)生粘著; 進(jìn)而氧化物的脫落和粘著結(jié)點(diǎn)剪切, 產(chǎn)生的金屬微粒變成了摩擦面之間的磨料; 新生成的金屬表面又會(huì)與大氣中的氧反應(yīng), 生成氧化物, 因此在摩擦表面間同時(shí)存在粘著��、磨料�����、疲勞和腐蝕磨損現(xiàn)象的磨損稱為微動(dòng)磨損�����。

形貌特征:經(jīng)氧化作用在結(jié)合部位產(chǎn)生紅褐色微粉積聚����,這就是微動(dòng)磨損的最初特征�����,出去不易發(fā)現(xiàn)���,發(fā)現(xiàn)不及時(shí),就有可能擴(kuò)展成較明顯的相對(duì)滑動(dòng)��,甚至“燒傷”(粘著磨損)��。

實(shí)際上, 上述各種磨損機(jī)理是很少單獨(dú)出現(xiàn)的��。一般是同時(shí)起作用或交替發(fā)生作用����。所有這些作用總的情況是很復(fù)雜。

金屬材料磨損性能試驗(yàn)介紹

測(cè)定材料抵抗磨損(Wear test)能力的一種材料試驗(yàn)���。通過(guò)這種試驗(yàn)可以比較材料的耐磨性優(yōu)劣���。

磨損試驗(yàn)比常規(guī)的材料試驗(yàn)要復(fù)雜。首先需要考慮零部件的具體工作條件并確定磨損形式����,然后選定合適的試驗(yàn)方法��,以便使試驗(yàn)結(jié)果與實(shí)際結(jié)果較為吻合。

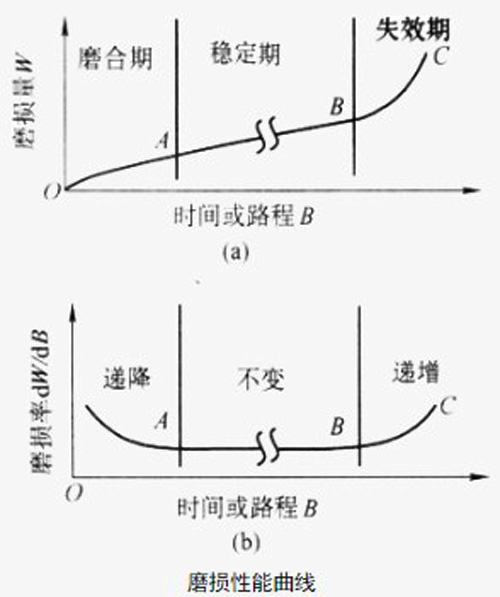

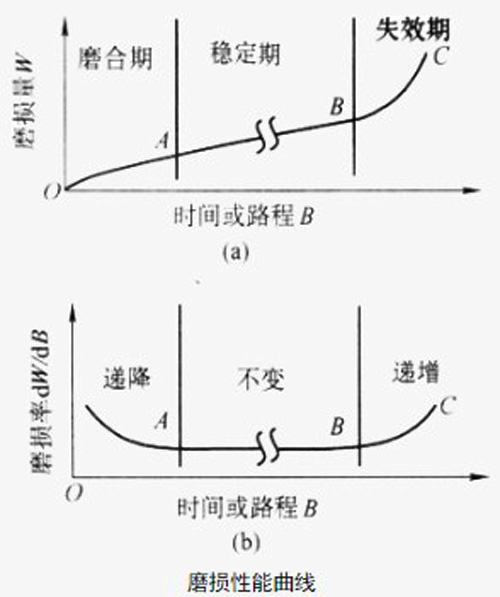

1. 磨損性能曲線

圖6:磨損性能曲線

2. 測(cè)試標(biāo)準(zhǔn):GB/T 12444 金屬材料磨損試驗(yàn)方法試環(huán)—試塊滑動(dòng)磨損試驗(yàn)

本標(biāo)準(zhǔn)規(guī)定了金屬試環(huán)—試塊磨損試驗(yàn)的術(shù)語(yǔ)及定義�����、試驗(yàn)原理����、試樣、試驗(yàn)設(shè)備及儀器����、試驗(yàn)方法、試驗(yàn)結(jié)果處理及試驗(yàn)報(bào)告���。

本標(biāo)準(zhǔn)適用于金屬材料在滑動(dòng)摩擦條件下磨損量及摩擦系數(shù)的測(cè)定�。

3. 試驗(yàn)原理

試塊與規(guī)定轉(zhuǎn)速的試環(huán)相接觸��,并承受一定試驗(yàn)力��,經(jīng)規(guī)定轉(zhuǎn)數(shù)后���,用磨痕寬度計(jì)算試塊的體積磨損����,用稱重法測(cè)定試環(huán)的質(zhì)量磨損,試驗(yàn)中連續(xù)測(cè)量試塊上的摩擦力和正壓力�����,計(jì)算摩擦系數(shù)�。

4.試驗(yàn)結(jié)果

磨損試驗(yàn)時(shí),經(jīng)常指定某材料作為對(duì)比材料���,然后在同樣條件下將被測(cè)材料與它進(jìn)行對(duì)比試驗(yàn)�。試驗(yàn)結(jié)果用相對(duì)耐磨性系數(shù)或磨損系數(shù)表示�����,磨損系數(shù)則為相對(duì)耐磨性系數(shù)的倒數(shù)����。

看了這么多磨損,來(lái)點(diǎn)干貨降低損失�。以下是金屬材料磨損防護(hù)方法:

1. 提高金屬材料自身的耐磨性

(1)表面形變強(qiáng)化;

(2)表面熱處理強(qiáng)化��;

(3)化學(xué)熱處理強(qiáng)化;

(4)表面合金化����;

(5)表面薄膜強(qiáng)化。

2. 改善機(jī)械工作環(huán)境

改善機(jī)器運(yùn)行的工作條件�,優(yōu)化設(shè)備運(yùn)行結(jié)構(gòu),適當(dāng)合理的控制好機(jī)械運(yùn)行時(shí)間�,及時(shí)清除金屬磨損的碎屑物��;提高材料使用的針對(duì)性����。

3. 定期維護(hù)保養(yǎng)金屬材料

以此提高整體金屬材料的使用期限,提高機(jī)械設(shè)備的可靠性安全性�����。

盡管��,金屬材料的磨損不可避免�,但只要我們通過(guò)相應(yīng)的磨損性能試驗(yàn)了解金屬材料的磨損成因,而后采取針對(duì)性的措施來(lái)增強(qiáng)金屬材料的抗磨性和使用壽命�����,相信能夠幫助企業(yè)提升產(chǎn)品質(zhì)量,減少經(jīng)濟(jì)損失�����。

來(lái)源:天氏庫(kù)力 發(fā)布日期

2020-09-21 瀏覽:

來(lái)源:天氏庫(kù)力 發(fā)布日期

2020-09-21 瀏覽: