拉力機(jī)夾具是拉力機(jī)是否能夠進(jìn)行有效試驗(yàn)的關(guān)鍵配件,我們常用的楔形夾具是夾具主體跟夾塊構(gòu)成��,夾塊又分為平口夾塊和帶槽口夾塊�,我們可以根據(jù)試樣的形狀來選擇,那么拉力機(jī)的夾塊如何保養(yǎng),怎么去延長其使用壽命呢����,下面我們就來重點(diǎn)介紹一下。

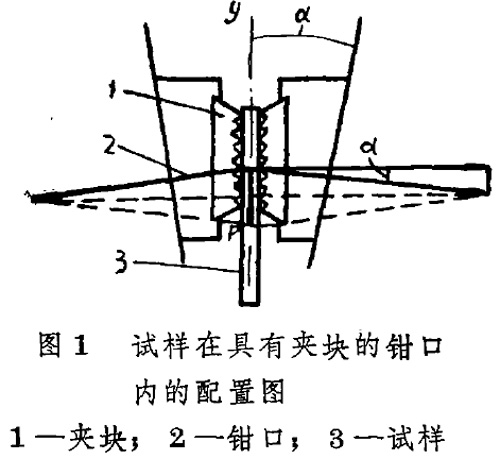

當(dāng)在拉力機(jī)上用兩端被壓偏了的弓形帶狀試樣和管形試樣來確定管子的機(jī)械性能的時(shí)候����,使用在其工作表面上切齒的平面夾緊鉗口。為了減少金屬的耗費(fèi)和降低制造鉗口的勞動(dòng)強(qiáng)度�����,在嵌入鉗口“燕尾槽”中的特制夾塊上切齒(圖1)��。

夾塊的質(zhì)量對(duì)所獲得的機(jī)械性能(特別是} a)的準(zhǔn)確度�,以及試驗(yàn)人員的勞動(dòng)生產(chǎn)率有很大的影響�����。夾塊的壽命依賴于它的工作條件����,而該條件又主要取決于試樣金屬的性質(zhì),尺寸(厚度)���,被夾塊卡緊的表面狀況�。

如果夾塊具有易于侵入到試樣內(nèi)部的銳利齒的工作表面,就可以保證與試樣可靠的機(jī)械咬合�。因此夾塊的硬度應(yīng)該大大超過試樣材料的硬度。夾塊對(duì)齒的咬入深度有影響�,同樣也對(duì)試樣夾緊力的數(shù)值有影響,該力值與楔形角有關(guān)����,并計(jì)算,它與拉力相等���,方向相反����。借助于在試樣表面被鉗口夾緊的部位預(yù)先刻以印痕的方法�,即人為地增加粗糙度也可以減小試樣的最初夾緊力。

肖置于沖擊和交變負(fù)荷的作用下���,因?yàn)閹X夾塊承受擠壓�、剪切����、彎曲和磨損,夾塊的材料在具有足夠的沖擊韌性的情況下還應(yīng)具有高的硬度和強(qiáng)度。因?yàn)榧怃J的劃痕�����、裂口以及其它表面缺陷會(huì)引起應(yīng)力集中��,并且導(dǎo)至齒的提前損壞和變鈍�����,所以疲勞應(yīng)力的存在要求夾塊齒的表面具有高的光潔度��。因此�����,夾塊的制造工藝應(yīng)該保證齒的幾何精度和沒有表面缺陷���。

在我國拉力機(jī)規(guī)程里規(guī)定夾塊用經(jīng)過淬火和低溫回火到HRC=54-58的鋼來制造。但是這種夾塊在我們工廠里的使用

證明��,它們在壽命方面不能滿足生產(chǎn)的要求�。它們的使用期限不超過兩周,在此期間內(nèi)試驗(yàn)了1500~2000套試樣����。

由鋼工RC=54-58制做的夾塊通常被磨鈍��,個(gè)別的有齒崩����。如同顯微鏡分析所表明��,磨鈍與熱處理過程中表面的脫碳有關(guān)—雖然是有一般的高硬度���,但是齒的銳邊還軟���。因此我們用經(jīng)過950℃, 8小時(shí)滲碳,然后進(jìn)行滲碳加熱淬火及200℃回火之后的鋼soxrca來代替鋼LT1X15�����。夾塊的壽命提高了1.5倍��。但是因?yàn)樘岣吡她X的脆性而經(jīng)常發(fā)生齒崩����。在用過了的滲碳劑中做了特殊的加熱至800℃的滲碳之后,將夾塊進(jìn)行淬火�����,但還不能完全消除齒崩。業(yè)已查明����,齒崩與它的幾何形狀(尖端銳角,最大高度)和脆性(網(wǎng)狀碳化物的存在)有關(guān)����。

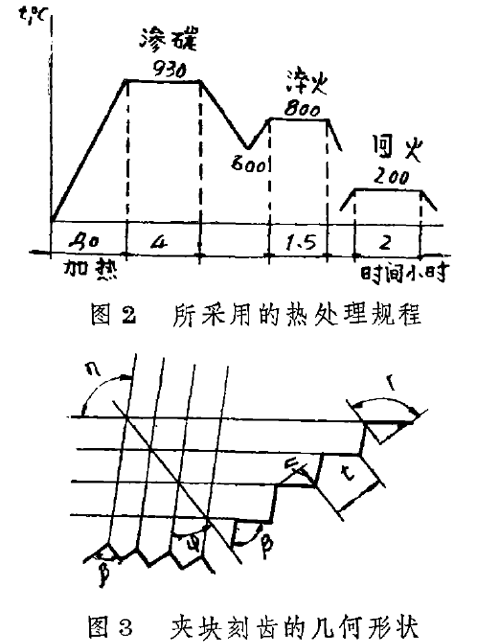

后來將滲碳后的冷卻工序和淬火的加熱工序結(jié)合起來。由于減小了滲碳深度(它不超過齒根厚度的一半)和避免了網(wǎng)狀碳化物結(jié)構(gòu)��,齒的脆性降低了��。為此����,滲碳溫度由950℃降至930℃,而時(shí)間由8小時(shí)降至4小時(shí)���,同時(shí)使?jié)B碳劑的成分減少。新的熱處理規(guī)程示于圖20齒尖角增大為90°��,以改善齒的工作條件�。

這樣的夾塊壽命平均提高到一個(gè)月(~4000次試驗(yàn))�。但是因?yàn)閵A塊在HRC=58~61時(shí)要磨鈍��,所以不能被完全使用����。

對(duì)磨鈍原因的分析指出:齒的幾何形狀和刻線的質(zhì)量起著決定性的作用。現(xiàn)有的各種拉力機(jī)的夾塊刻齒種類按幾何形狀已由數(shù)據(jù)表格表示出來��。(同時(shí)參見圖3).

為了考查齒的幾何形狀和其制造工藝對(duì)夾塊壽命的影響���,為試驗(yàn)機(jī)制造了四種試驗(yàn)夾塊�����。1)按照圖表����,刨齒����,2)按照圖表,銑齒�����,3)與2)相似但是齒頂角為60°; 4)與2)相似,但是具有不與軸傾斜的刻線(φ=90°)����。

第二種夾塊表現(xiàn)出最好的結(jié)果,它的平均壽命為三個(gè)月����。因而用銑齒代替刨齒,其結(jié)果是大大提高了表面光潔度和紋齒的幾何形狀精度��。

由于幾何尺寸各不相同(見表)����,考查了統(tǒng)一夾塊的可能性。對(duì)于部分試驗(yàn)機(jī)制成了適用于50 *50夾塊的成套試驗(yàn)鉗口�。三個(gè)月的使用經(jīng)驗(yàn)表明:這種統(tǒng)一夾塊能夠在各種試驗(yàn)機(jī)上采用,但是刻線的深度和齒距必須依照試樣的尺寸和材料的性質(zhì)來選擇�。

夾塊的厚度選為8mm,以便當(dāng)其多次(3~5次)損壞時(shí)�,可以通過在回火和消除不合格刻線層(在刨床上)以后重新刻線來修復(fù)。

這樣一來便可以將拉力試驗(yàn)機(jī)夾塊的壽命提高數(shù)倍�����,并且將試樣卡緊長度平均減少40mm�,這樣做的經(jīng)濟(jì)效果在一年內(nèi)節(jié)省不少。

來源:天氏庫力 發(fā)布日期

2018-10-22 瀏覽:

來源:天氏庫力 發(fā)布日期

2018-10-22 瀏覽: